生产制造执行系统

MES

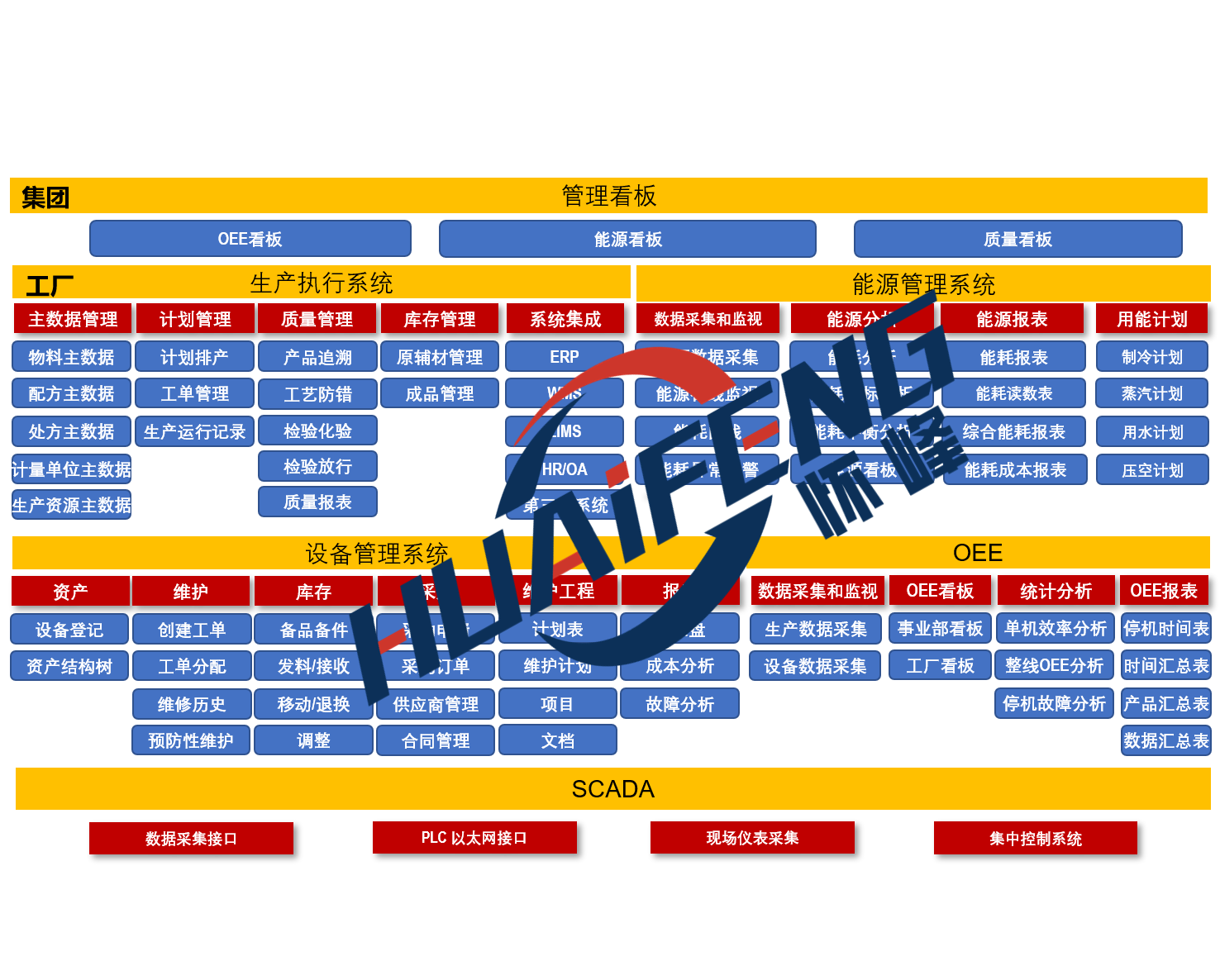

- Manufacturing execution system: production management, material management, formula management, quality management, fully customized reports and batch records;

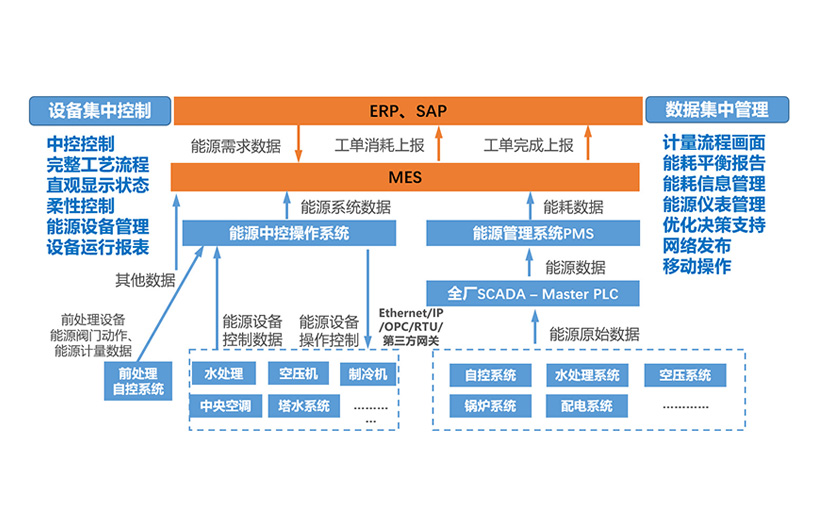

- Energy management and control integration platform: energy data SCADA, online monitoring and alarm, energy consumption curve and benchmarking analysis, energy balance analysis, energy plan management;

- Equipment operation and maintenance and efficiency management system: asset management, spare parts management, equipment status monitoring, predictive maintenance, repair process management, and equipment repair budget management;

- Product life cycle traceability system: full production process forward and reverse batch tracking, process parameter benchmarking, parameter trend analysis and early warning, raw and auxiliary materials and energy supply traceability analysis;

- Smart park and logistics scheduling: smart park, authorized area control, personnel visitor management, factory logistics management, personnel positioning, personnel trajectory;

- Data acquisition and data middle console: data acquisition of the whole plant, multi protocol and multi interface adaptation, high compression ratio storage, data cleaning, verification and format standardization;

1、生产调度管理

根据生产作业计划,以及生产过程中的原煤、产品、质量、设备、等多方面的信息,对生产作业计划执行情况进行监督、检查,结合现场工艺状况形成生产调度信息,纠正执行中的偏差,使生产制造活动稳定持续进行。

2、生产计划管理。

提供对主生产计划、作业计划、采购计划、检修计划等的全面管理,包括多种生产计划的制定、调整、执行、跟踪和归档。

作业计划是企业生产计划的具体执行计划,系统通过多级多层次的生产作业计划管理,将厂级生产计划转化成车间级、工序级的生产调度计划,并将计划细化分解到作业工位,实现精细化生产作业计划管理。

3、生产监控

生产工程可视化作为数字工厂的重要标志之一正在被大量应用,有助于随时随地掌握生产情况,集中统一监控生产过程以及集团对各分厂的生产状况的把握都有着极大的好处。

通过对整个生产过程中的数据采集,将数据实时展现在监控界面中,最大程度还原生产现场,使得操作人员不必到现场就可以掌握当前设备的生产情况。

监控画面以WEB形式展现,在正常网络任何一台客户端、移动终端上都可以方便查阅

4、成本管理

将企业生产过程中从原料采购到成品下线全过程成本投入点进行数字建模,并根据人机料法环的原则分类。

根据生产过程批次关联关系记录成本投入量,根据时间匹配原则将生产过程中发生的维修成本与生产批次进行关联。

与财务系统、ERP系统、库存管理系统进行数据通讯,对资产采购、投用、调拨、报废过程进行跟踪,对材料配件库存的出入退进行成本核算。

以生产批次、生产计划为基准,展现成本沟通,分析成本偏差原因,为企业减低成本提升效率提供数据支撑

5、材料管理

供材料、配件的分类、资料、入库、出库、库存管理,可根据任意条件查询统计相关信息,可设定每种材料库存的报警上限和下线。系统根据设定的材料库存上限和下限报警。

根据设备管理的相关资料,实现可互替换配件资料、数量、位置查询。满足各种突发情况下,配件的快速查询、更换,保障生产的顺利进行。

6、停机管理

系统依据生产线上所有设备的运行情况,按照生产过程依次列出所有设备的停机/运行甘特图,使用者可以方便的查看某一时间段上不同设备的停机/运行情况,方便使用者排查导致某一机台停机的故障源头,从而提高排查故障的效率,便于提出有效的整改方案,提高整线效率。

7、能耗管理

能耗管理子系统依据从SCADA系统采集的实时能源消耗数据,对输送系统的生产能耗作出分析,计算单位产品的能源消耗,也可计算各生产环节在单位产品产出中的能源消耗,分析各生产环节在单位产品生产中的能耗比例,以辅助企业的能源管理部门对能源的管控。

8、绩效管理

生产绩效管理是根据管理所需要的绩效指标定义,在系统中对生产和设备的主要指标进行计算,并提供对其的分析工具和图形化显示。

OEE衡量整个生产管理的水平,是国际公认的管理指标。OEE的相关因素包括设备可用性,质量合格率和生产速度的综合计算。系统可以提供标准的计算公式根据现有的自动和手工数据进行综合计算。

KPI 即主要生产和设备的绩效指标,系统根据生产管理人员提出的需求情况,可以根据用户的定义提供相应的关键绩效指标计算。。

9、综合分析

通过整合企业整体的业务,集成不同业务模块的数据,获得管理层和业务部门关心的关键指标,从生产、成本、质量、进度、设备、消耗等多个角度进行深层挖掘和数据分析,形成跨部门、跨职能的综合分析报告,为企业各级领导提供方便、灵活、有效、快速的企业综合信息汇总,辅助高层管理者进行决策,使企业生产和管理更趋合理化。

1、生产调度管理

根据生产作业计划,以及生产过程中的原煤、产品、质量、设备、等多方面的信息,对生产作业计划执行情况进行监督、检查,结合现场工艺状况形成生产调度信息,纠正执行中的偏差,使生产制造活动稳定持续进行。

2、生产计划管理。

提供对主生产计划、作业计划、采购计划、检修计划等的全面管理,包括多种生产计划的制定、调整、执行、跟踪和归档。

作业计划是企业生产计划的具体执行计划,系统通过多级多层次的生产作业计划管理,将厂级生产计划转化成车间级、工序级的生产调度计划,并将计划细化分解到作业工位,实现精细化生产作业计划管理。

3、生产监控

生产工程可视化作为数字工厂的重要标志之一正在被大量应用,有助于随时随地掌握生产情况,集中统一监控生产过程以及集团对各分厂的生产状况的把握都有着极大的好处。

通过对整个生产过程中的数据采集,将数据实时展现在监控界面中,最大程度还原生产现场,使得操作人员不必到现场就可以掌握当前设备的生产情况。

监控画面以WEB形式展现,在正常网络任何一台客户端、移动终端上都可以方便查阅

4、成本管理

将企业生产过程中从原料采购到成品下线全过程成本投入点进行数字建模,并根据人机料法环的原则分类。

根据生产过程批次关联关系记录成本投入量,根据时间匹配原则将生产过程中发生的维修成本与生产批次进行关联。

与财务系统、ERP系统、库存管理系统进行数据通讯,对资产采购、投用、调拨、报废过程进行跟踪,对材料配件库存的出入退进行成本核算。

以生产批次、生产计划为基准,展现成本沟通,分析成本偏差原因,为企业减低成本提升效率提供数据支撑

5、材料管理

供材料、配件的分类、资料、入库、出库、库存管理,可根据任意条件查询统计相关信息,可设定每种材料库存的报警上限和下线。系统根据设定的材料库存上限和下限报警。

根据设备管理的相关资料,实现可互替换配件资料、数量、位置查询。满足各种突发情况下,配件的快速查询、更换,保障生产的顺利进行。

6、停机管理

系统依据生产线上所有设备的运行情况,按照生产过程依次列出所有设备的停机/运行甘特图,使用者可以方便的查看某一时间段上不同设备的停机/运行情况,方便使用者排查导致某一机台停机的故障源头,从而提高排查故障的效率,便于提出有效的整改方案,提高整线效率。

7、能耗管理

能耗管理子系统依据从SCADA系统采集的实时能源消耗数据,对输送系统的生产能耗作出分析,计算单位产品的能源消耗,也可计算各生产环节在单位产品产出中的能源消耗,分析各生产环节在单位产品生产中的能耗比例,以辅助企业的能源管理部门对能源的管控。

8、绩效管理

生产绩效管理是根据管理所需要的绩效指标定义,在系统中对生产和设备的主要指标进行计算,并提供对其的分析工具和图形化显示。

OEE衡量整个生产管理的水平,是国际公认的管理指标。OEE的相关因素包括设备可用性,质量合格率和生产速度的综合计算。系统可以提供标准的计算公式根据现有的自动和手工数据进行综合计算。

KPI 即主要生产和设备的绩效指标,系统根据生产管理人员提出的需求情况,可以根据用户的定义提供相应的关键绩效指标计算。。

9、综合分析

通过整合企业整体的业务,集成不同业务模块的数据,获得管理层和业务部门关心的关键指标,从生产、成本、质量、进度、设备、消耗等多个角度进行深层挖掘和数据分析,形成跨部门、跨职能的综合分析报告,为企业各级领导提供方便、灵活、有效、快速的企业综合信息汇总,辅助高层管理者进行决策,使企业生产和管理更趋合理化。